IE (Industrial Engineering)手法とは、工程や作業・動作、配置(レイアウト)などを論理的に分析して改善に活用し、生産性を向上させる手法のことです。製造業の生産現場で頻繁に採用されています。

IE手法には様々な手法がありますが、その中でもレイアウト分析は、工場建屋・倉庫・設備・機械・材料置場・人員などの配置を最適化することによって、人の移動や物の流れを改善する手法です。つまり、人員が作業しやすく、材料や製品などの移動が容易になるようにレイアウトを変更することで業務の効率化を図ります。

この記事では、製造業の現場を対象とした、レイアウト分析の詳細や進め方、そしてレイアウト分析による改善の効果について解説していきます。

レイアウト分析とは

レイアウト分析とは、工場建屋や設備・機械、材料置場、人員などの配置(レイアウト)を分析して最適化し、人の移動や物の流れを改善する手法です。これにより、生産性向上やコスト削減、ムリ・ムダ・ムラの排除、事故の防止、作業環境の改善、設備保全の確保などの実現を図ります。

工場におけるレイアウト分析は、具体的に述べると以下の手順で進めます。

1. 立地計画

2. 基本レイアウト

3. 詳細レイアウト

4. 設置

1. 立地計画

「立地計画」では、工場の新設や既存工場の建屋や倉庫などの新設・改修を行う際に、どのような地域・場所にそれらをレイアウトするのか、人の移動や物の流れはもちろん、コストなども考慮して計画を立てます。使用していない倉庫や工場敷地内の空いている土地を有効活用する場合も、立地計画は必要になります。

なお、建屋や倉庫などのレイアウトの検討が不要な場合でも、以降の基本レイアウトや詳細レイアウトを適切に行うには、面積、柱の位置や太さ、天井の高さ、搬入口といった建屋や倉庫などの情報が必要不可欠です。

2. 基本レイアウト

「基本レイアウト」では、対象となる工場の生産品それぞれの生産方式を検討し、各生産品の製造エリア、各製造工程の作業エリア、生産に関連する部門や倉庫のレイアウトを概略的に決定します。そのために、後述するSLPと呼ばれるレイアウトの設計手法が主に用いられます。

3. 詳細レイアウト

「詳細レイアウト」では、基本レイアウトの採用案に基づき、各工程の作業エリア内や部門内などのレイアウトを検討します。

例えば、工程の作業エリア内のレイアウトであれば、機械・設備や作業台、工具置場、棚、通路などのレイアウト以外にも、人員の作業場所や作業範囲、機械作動中は近寄ってはならないエリアなどのレイアウトも検討します。

レイアウト作成は、基本レイアウトの作成と同等の手順で行うことが可能です。そのため、詳細レイアウトの作成にも、SLPが主に採用されます。

4. 設置

基本レイアウトと詳細レイアウトの実行案が決まれば、いよいよ実際の「設置」に乗り出します。

その際には、まず設置の計画を立て、次に計画通りに進めるために様々な部門と調整しなくてはなりません。休日の実施が望ましいものの、終日機械を稼働させているケースなどもあるため、状況に応じた柔軟な対応が必要です。

設置は、可能な限り生産に影響を与えない計画を立て、実施するようにしましょう。

SLP (Systematic Layout Planning)の概略と進め方

SLPは、「体系的レイアウト計画」とも訳される、汎用的な工場レイアウトの設計手法です。レイアウト分析における、基本レイアウトと詳細レイアウトの決定に用いられます(上図参照)。

この手法では、生産品目と生産量、生産における工程間の相互関係、各工程の必要面積などの情報から、工場内のレイアウトを検討していきます。これにより、人の移動や物の流れ、作業時間などを最適化するのです。

P-Q分析

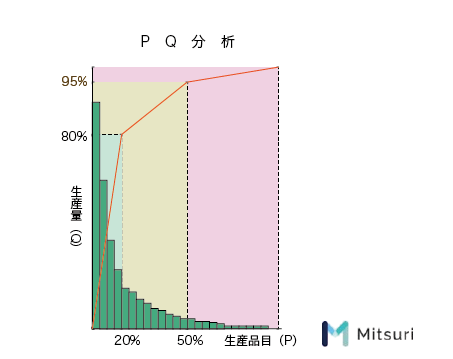

P-Q (Product-Quantity)分析は、生産品目(Product)と各品目の生産量(Quantity)の関係を定量的に分析する方法です。どの生産品目をどれだけの量作るのかを算出することで、生産設備などのレイアウトを左右する生産方式を決定します。

その生産方式には、例えば、以下が挙げられます。

●ライン生産方式

同一製品の大量生産に適した方法です。製品の製造工程に沿って生産設備を配置し、流れ作業によって製品を製造します。レイアウトは、製品毎に原料投入から加工や検査、完成品の倉庫への貯蔵までの流れを直線的に配置する製品別レイアウトです。

●機能別生産方式

多品種少量の多様な製品の製造に対応した方法です。製品に必要な工程を組み合わせて製造します。この方式では、ライン生産のように、各工程の作業場所が作業順序に従って整列しているわけではなく、次工程の作業場所が隣接しているわけでもないので、工程間で製品の運搬が必要になります。レイアウトは、生産設備の機能毎や作業の種類毎に作業場所をレイアウトするジョブショップ型レイアウトです。

●セル生産方式

ライン生産方式と機能別生産方式の中間的な生産形態です。機能別生産方式と同様、工程毎に製品を運搬して製品を製造しますが、全工程の一部に数工程の短いライン生産方式を含みます。この短いラインは、異なる製品に類似する工程が存在する場合などに有用です。レイアウトは、数工程の作業が可能な複数の設備と人員から構成される「セル」を構築するグループ別レイアウトです。

レイアウト分析におけるP-Q分析では、横軸を生産品目、縦軸を生産量としたパレート図(大きい順に並べた棒グラフとその累積構成比を表す折れ線グラフから成る複合グラフ)を作成することで行います(上図参照)。

例えば、上図では、生産量の累積構成比が上位から80%に入る品目をAグループ、残りの品目から95%に入る品目をBグループ、最終的に残った品目をCグループに区分しています。それによって、以下のように、生産品目に合った生産方式を導き出します。

・Aグループ:ライン生産方式に向いた種類の少ない大量生産品

・Bグループ:セル生産方式に向いた種類が中間的な数の中量生産品

・Cグループ:機能別生産方式に向いた種類の多い少量生産品

ただし、これらは、生産量の情報のみを基にして推奨している生産方式です。工場によっては、コストやスペースの制約からラインが組めない場合や、生産設備の専有が難しいためにジョブショップ型にせざるを得ない場合など、状況が異なります。そのため、P-Q分析から得られた生産方式はあくまでも叩き台と考え、状況を考慮して実際の生産方式を検討します。

物の流れ分析

物の流れ分析は、各製品の製造工程についての情報から、工程を通じた物の移動を図表によって見える化して分析する方法です。

具体的には、P-Q分析で得た生産方式の区分を利用し、以下のようにグループ毎に異なる方法で分析します。

●工程分析表(オペレーション・プロセス・チャート)

少数の大量生産品であるAグループは、「工程分析表」によって、各工程を図表化することで分析を行います。工程分析表は、上表のように物の流れを加工・検査・運搬・停滞・貯蔵の5つの活動に分類して記号で表し、下図のように原材料や部品の投入から加工や検査、完成品の貯蔵までの全ての作業を工程順に上部から並べた図表です。この表により、物の流れ全体が容易に把握できます。

●多品種工程分析表(多品種用オペレーション・プロセス・チャート)

数種類の中量生産品であるBグループは、「多品種工程分析表」によって、複数の製品の工程をまとめて図表化することで分析を行います。多品種工程分析表は、下図のように、最左列へ加工や検査などの工程を、最上行へ製品名を記入し、製品毎の工程順序を一連の番号で表した図表です。物の流れに類似性が存在すれば、数種類の製品の工程を1つの図表に表示可能です。この表を分析することで、例えば、回り道や逆戻りを最小化した生産設備のレイアウトなどを導き出すことができます。

●From-To チャート

数十種類の少量生産品であるCグループは、物が「どの工程から(From)」、「どの工程へ(To)」と何回移動したかを表示する「From-To チャート」と呼ばれる表によって分析します。From-To チャートでは、下図のように、行が「どの工程から」を、列が「どの工程へ」を示し、交差する欄にそれらの工程間を移動する製品名と移動回数を記入します。この表を分析することで、隣接させた方が効率的な生産設備などが分かります。なお、対角線の下部は物の逆戻りの流れであるため、その移動回数は可能な限り最小化すべきです。

アクティビティ相関図表とアクティビティ相互関係ダイヤグラムの作成

工場のレイアウトには、物の流れのほか、部門や倉庫、各工程の作業エリアなどのアクティビティの間の関連性についても分析しておく必要があります。そこで用いられるのが、アクティビティ相関図表と相関図表を図式化したアクティビティ相互関係ダイヤグラムです。

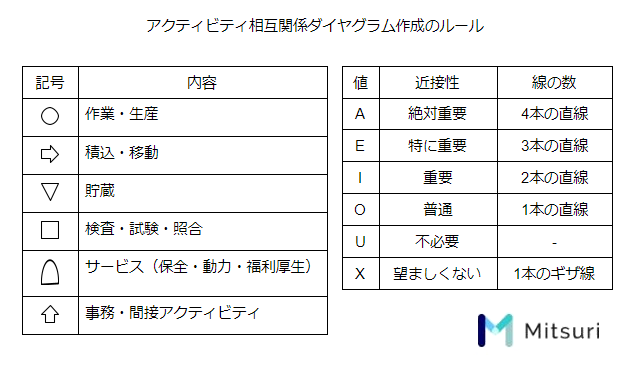

アクティビティ相関図表は、上図のような、アクティビティの相互関係における全ての組合せを菱形の欄に記入する交差型の図表です。下表に従って、菱形の欄の上部にはアクティビティ間の近接性評価を、菱形の欄の下部にはその理由を記入します。

相関図表の作成が完了したら、続いては、アクティビティ相互関係ダイヤグラムの作成です。相互関係ダイヤグラムは、上図のように、近接性評価の高いものから下表のルールに従って作成します。このとき、線の数が多い(近接性評価が高い)アクティビティほど近接するように描きます。

これらの図表とダイヤグラムを分析することによって、近くに配置すべきアクティビティや離れていても問題がないアクティビティなど、アクティビティ間の相互関係が分かります。

なお、相互関係ダイヤグラムの作成段階では、「生産設備の騒音の問題から事務部門と距離を取らなくてはならない」などの現実の制約を考慮する必要はありません。相互関係ダイヤグラムは、あくまでも理想的なアクティビティのレイアウトです。条件や制限を加味したレイアウトは、後述の「レイアウト案の作成」で行います。

面積(スペース)相互関係ダイヤグラムの作成

続いて、作成するのが面積相互関係ダイヤグラムです。面積相互関係ダイヤグラムでは、相互関係ダイヤグラムに各アクティビティの所要面積を適用しますので、事実上の工場レイアウトになります。ここでもし、工場で利用可能な面積よりも全アクティビティの必要面積が大きくなった場合は、必要面積を縮小するなどの調整が必要です。

レイアウト案の作成

SLPの最後に、面積相互関係ダイヤグラムから実際的なレイアウト案を作成します。面積相互関係ダイヤグラムでもレイアウトを行いましたが、これはあくまでも理想的な配置ですので、建屋の構造や運搬方法、予算、法的規制などの様々な条件・制限を考慮、反映した代替レイアウト案をいくつか作成します。

そして、作成した代替レイアウト案の生産性や安全性、コストなどを評価・検討して実行案を選択します。

レイアウト分析で現場の何が改善できるか

レイアウト分析で実行するのは、最も効率的に生産するための建屋や倉庫、生産エリア、生産設備、材料置場、人員などのレイアウトを検討して、実際に配置することです。そのため、以下のような事項の改善が期待できます。

・生産性の向上

・効率性の向上

・コスト削減

・ムリ・ムダ・ムラの排除

・空間の有効利用

しかし、効率だけでなく、以下のような事項も考え合わせなくてはなりません。

・事故の防止

・作業環境の改善

・設備保全の確保

このように、レイアウト分析は、何を重要視してレイアウトに反映するかによって、多様な改善効果が望める手法です。しかし、実際のレイアウトの変更は、一朝一夕に実行できるものではないため、綿密な分析と計画立案が必要になります。