回路基板や、金属の溶着に用いられるはんだ付け。一口にはんだ付けと言ってもその対応範囲は広く、溶着したい母材の種類や部品などの組み合わせによっても使用するはんだやフラックス(酸化除去・防止剤)が変わってきます。

今回は、そんなはんだ付けの原理や道具といった基礎知識を解説したうえで、実際に作業するときに気を付けたい失敗について紹介します。それぞれの不良事例や対策法も解説しますので、DIYなどではんだ付けにチャレンジしたいという方は、ぜひ参考にしてください。

はんだ付けとは

はんだ付けとは、はんだと呼ばれる融点450℃未満の軟ろうを溶加材(溶接や溶着の際に加える添加剤)として金属を接合する溶着の一種です。手作業で行う際にははんだごてを使うことが多いですが、直火で加熱する特珠な方法もあります。

いわゆる溶接とは異なり、母材同士が直接的に結合するわけではなくあくまでもはんだによって溶着するため、強度はさほど高くありません。そのためはんだ付けは、機械的強度をあまり必要としない場合に用いられます。

はんだ付けで用いられるはんだの種類

はんだ付けで用いられるはんだには、用途によっていくつか種類があります。はんだは鉛とスズを主成分とした合金で、その種類はスズの含有率によって区分されることが多いです。

主なはんだの種類

・金属用(アルミニウム用・一般金属用)

・電気用(電気配線用・回路基板用・共晶はんだ・高融点はんだ・低融点はんだ・銀入りはんだ・金系はんだ)

例えば金属用では、アルミニウム用とその他一般金属用があります。また電子基板や配線のはんだ付けで用いられる電気用では、電気配線用・回路基板用・共晶はんだ・高融点はんだ・低融点はんだ・銀入りはんだ・金系はんだなどの種類があります。

融点の違いによって適切なはんだを選ぶことで、さまざまな母材に対して柔軟なはんだ付けが可能です。具体的には、他のはんだを溶着する際に高温となって溶けると困る部分には高融点はんだを、また特に重要な部分では高価な金系はんだを用いる、などといった使い方があります。

はんだ付けで用いられるフラックスとは

はんだごてなどで加熱されたはんだは、ぬれ現象によって母材表面に拡がりますが、このとき母材表面が汚れていたり酸化膜が張っていたりすると、うまくはんだが拡がりません。また酸化膜は、もともと母材表面になかったとしても加熱中に発生してしまう可能性があります。

これを防ぐために、はんだの中心にはフラックスという酸化除去剤兼酸化防止剤が含まれていることが多く、はんだに含まれたフラックスで十分に酸化を除去・防止できない場合には、さらに別途フラックスを塗布します。これにより、十分にはんだがぬれ拡がるようになります。

フラックスの役割をまとめると、次の3つです。

主なフラックスの役割

①溶着表面の清浄化作用

②酸化防止(錆止め)作用

③表面張力を抑える作用

はんだ付けで用いられるフラックスの種類

フラックスにも、はんだと同様に用途によっていくつか種類があります。フラックスの成分は酸で、塩酸などのように強力な酸性で母材を腐食させる可能性のあるものから、洗浄の必要などのない非腐食性のものまでさまざまです。

主なフラックスの種類

①金属用フラックス

②電気用フラックス

③ステンレス用フラックス

①金属用フラックス

金属用はんだにフラックスが含まれていないものが多いことから、より強い酸性成分でできています。そのため、はんだ付け後の洗浄が必須です。

②電気用フラックス

主に回路基板などの電子部品に用いるもので、こちらははんだ自体にフラックスが含まれているものが多いことから、比較的穏やかな酸性成分でできています。

③ステンレス用フラックス

ステンレス表面の不動態被膜という薄い酸化被膜を除去するために、電子部品用のものに比べて強い酸性成分でできています。

はんだ付けのコツ

ここからは、実際にはんだ付けを行う上で、うまくはんだ付けするためのコツなどを紹介します。

はんだ付けの不良事例(失敗例)

はんだ付けにおける不良、いわゆる失敗としては次のようなものが挙げられます。成功例と失敗例を見比べて、どのような原因が考えられるのかを押さえておきましょう。

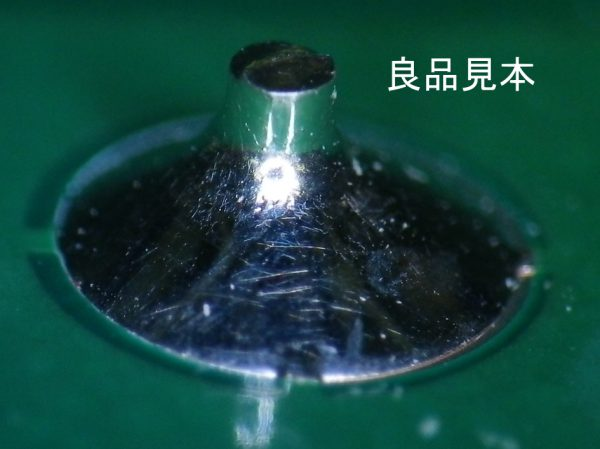

■はんだ付けの成功例

引用:日本はんだ付け協会

良品見本は画像の通りです。これに対して、不良事例とはどのようなものなのでしょうか。以下の事例別に、順に見ていきます。

■はんだ付けの主な不良事例

①はんだ不足

②はんだ過多

③部品の浮き・傾き

④オーバーヒート

⑤ツララ

⑥ブリッジ

⑦フラックス残り

⑧パターン剥がれ

⑨はんだ上がり不足

①はんだ不足

引用:日本はんだ付け協会

はんだ不足の原因は、送るはんだ量が少ないことです。そのほか、ランド(溶着面)やリード線(回路部品の溶着部分)が汚れたいたり酸化してしまっていることも原因と考えられます。

この場合の対策

送るはんだ量を多くする、フラックスで事前に洗浄することです。

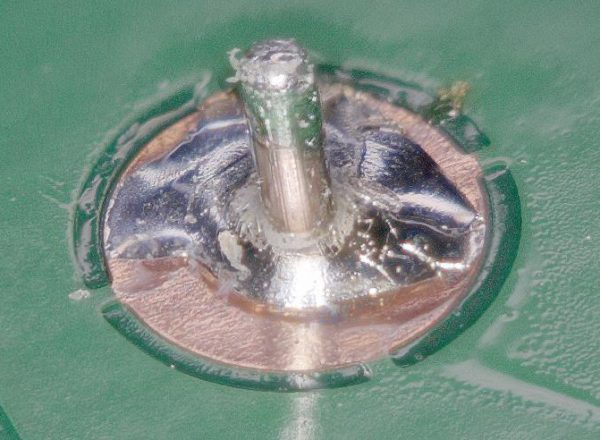

②はんだ過多

引用:日本はんだ付け協会

はんだ過多の原因は、はんだ不足とは逆に、送るはんだ量が多いことです。

この場合の対策

単純に送るはんだ量を少なくするしかありません。

③部品の浮き・傾き

引用:日本はんだ付け協会

部品の浮きや傾きは、部品を基盤に取り付ける際のリードの成型不良が原因です。また、こうした部品のはんだ付け作業の際には基盤自体を裏返して作業するため、自重で部品が外れてしまうと画像のように浮いたり傾いてしまったりします。

この場合の対策

リードの成型を適切に行うことと、基盤を裏返した際に部品が浮いたり外れてしまったりしないよう固定することです。

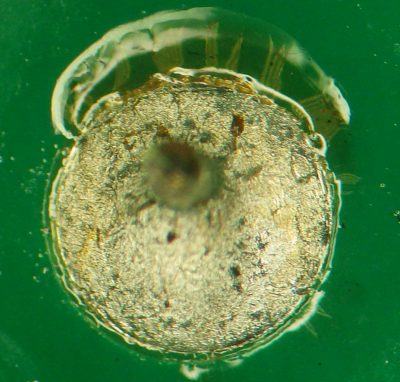

④オーバーヒート

引用:日本はんだ付け協会

オーバーヒートしたはんだ付け表面は、良品と比べるとまったくツヤがなく、ひび割れてしまっています。こうなったはんだ付けは、外見だけでなく内部もスカスカで接合強度を確保することができません。

オーバーヒートは、はんだごての先端温度が高すぎることや、加熱時間が長いこと、また同じ箇所を何度もはんだ付けし直していると発生します。

この場合の対策

加熱時間を短くすることです。特に、母材をうまく温められずにオーバーヒートを起こしてしまっている場合は、はんだごてをより高温になるものに交換する、こて先端が酸化しているようならフラックスで洗浄する、といった対策も有効です。

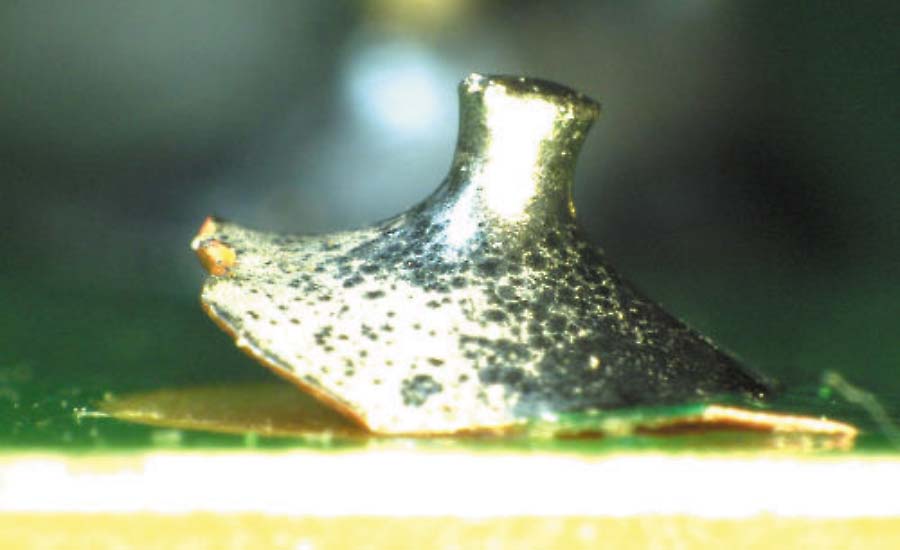

⑤ツララ

引用:白光株式会社

ツララとは、溶着後のはんだがツンと角のように立った状態です。これはフラックスが蒸発してしまったため発生するもので、原因としてははんだごての温度が高すぎることや、加熱時間が長いことが考えられます。

この場合の対策

こての温度を下げることと、加熱時間を短くすることです。

⑥ブリッジ

引用:白光株式会社

ブリッジとは、はんだが部品のリード間に流れてしまい、部品同士が短絡(ショート)してしまっている状態です。

この場合の対策

送るはんだ量が多すぎることが原因のため、送るはんだ量を少なくしましょう。

⑦フラックス残り

引用:白光株式会社

フラックス残りは、はんだごての温度が高すぎてフラックスが炭化してしまっている状態です。

この場合の対策

加熱時間を短くすることと、可能であればこて先の温度を下げて調整してもよいでしょう。

⑧パターン剥がれ(パターン剥離)

引用:白光株式会社

パターン剥がれ、あるいはパターン剥離とは、基盤が高温になりすぎて回路基板のランドやパターン(導線部分)が剥がれてしまった状態を言います。

この状態になってしまうと、回路知識のない人間が修理を行うのは非常に困難です。原因は加熱時間が長いことのほか、母材とはんだごての接地面積を確保しようとするあまり、こて先を強く当てすぎていることなども考えられます。

この場合の対策

加熱時間を短くすることと、はんだごてをソフトに扱うことなどです。どうしてもこてを押し付けるようにしないと母材が温まらない(はんだがなかなか溶けずランドがぬれない)場合は、こて先にはんだを少し付けてから基板に接地すると、こて先だけを当てるよりも面積が増えて熱伝導効率が良くなります。

⑨はんだ上がり不足

引用:日本はんだ付け協会

引用:日本はんだ付け協会

はんだの上がり、とは、溶融したはんだが部品のリードを伝って山形に上がる状態を言います。これが不足していると、十分な強度を確保することができません。

この場合の対策

原因は熱不足ですので、十分な温度まで母材とはんだを温める必要があります。

はんだ付けに失敗したときの対処法

事前に原因が分かっていても、慣れないうちはなかなか不良を避けることはできません。そこで、ここまで紹介したような事例は実際に起こるものとして、はんだ吸い取り線やはんだ吸い取り器を用意しておくと、ある程度のリカバリーが可能になります。

はんだ吸い取り線とは、フラックスをしみ込ませた銅の編線で、はんだ溶着部分に当てて使用することで、はんだを吸着することができます。

はんだ吸い取り器も基本的には同様の使い方をするもので、一度溶着したはんだを再度溶融させたところに機器を当てがい、はんだを吸い取ります。

はんだ付けの資格

今回紹介した不良事例の多くは、再度はんだ付けを行うことで解消することができますが、何度もはんだ付けを行うと基板や部品自体を傷めてしまうため、前述のような吸い取り線や吸い取り器も、あまり頻繁に使用したいものではありません。

趣味のDIYとして取り組まれる場合には失敗を重ねて慣れていくことも必要ですが、せっかくやるならきちんと技術を身に着けたいという方や、業務上正しい知識が求められるという方は、次のような資格取得を目指してみてもよいでしょう。

はんだ付け検定

引用:日本はんだ付け検定

はんだ付け検定は、内閣府認定のNPOである日本はんだ付け協会が主催する技能検定で、1級、2級、3級と級が分かれており、日本はんだ付け協会ではそれぞれの技能レベルを次のように定めています。

————————————–

【1級認定者】

はんだ付けの作業指導ができる

共晶はんだ、鉛フリーはんだに対する深く広い知識がある

新しく製造ラインを立ち上げる際に、はんだごてなどの道具を選択できる

不良が発生した際、その原因を解析できる能力がある

【2級認定者】

鉛フリーはんだを使ったリード部品、ケーブル、基板実装などの基本的なはんだ付け作業をマスターしている

共晶はんだと鉛フリーはんだの性質の違いについて理解している

不良と良品の見分け方についてもよく理解しており、不良の発生原因を究明することができる

【3級認定者】

鉛入りの共晶はんだを自在に操るための基礎知識を身につけている

リード部品、ケーブル、基板実装などの基本的なはんだ付け作業を習得している

不良と良品の見分け方についてもよく理解しており、不良の発生原因を究明することができる

————————————–

対象者は大きく分けて、指導する立場を目指すなら1級、業務上正しい知識と技術が求められるなら2級、初心者や趣味ではんだ付けを行う方は3級、といった分類です。

なお日本はんだ付け協会によると、3級の取得目安は「中学生でも3級の検定なら1~2日の講習で合格可能なレベルにまで指導することが可能」とされています。

公式URL:https://handa-npo.com/about-kentei

マイクロソルダリング技術資格

引用:日本溶接協会

数mm~数cmの部品をはんだ付けする、微細はんだ付けのことをマイクロソルダリングと呼びます。マイクロソルダリング技術資格は、その名の通り微細はんだ付けに関する技術資格で、日本溶接協会が主催するものです。

取得できる資格には次のようなものがありますが、はんだ付け作業員向けとされているのは上級オペレータ(AOPR)とオペレータ(OPR)の2つです。それぞれ、AOPRが鉛フリーはんだの使用、OPRが共晶はんだの使用を想定しています。

取得可能資格

技術者(EEG)

インストラクタ(INS)

実装工程管理技術者(PEG)

実装工程技術者(APE)

インスペクタ(ISP)

上級オペレータ(AOPR)【はんだ付け作業員向け〔鉛フリーはんだ〕】

オペレータ(OPR)【はんだ付け作業員向け〔共晶はんだ〕】

公式URL:http://www.jwes.or.jp/mt/shi_ki/ms/

電子機器組立て技能士

電子機器組立て技能士はこの中で唯一の国家資格で、特級、1級、2級、3級と4つの級が設けられています。

特級は管理者または監督者、1級~3級はそれぞれ上級、中級、初級技能者を想定しています。

なお国家資格ではあるものの、「技能士」という資格全般の認知度がそう高くないこともあり、電子機器組み立て技能士を取得したからといって就職や転職に繋がるとは言い切れません。実際に求人情報を見ても、これら資格を条件として提示する企業はごく少数です。

そのためキャリアアップという目的での取得はあまりおすすめできませんが、純粋にスキルアップとして考えるなら、十分ではないでしょうか。

公式URL:https://www.javada.or.jp/jigyou/gino/giken.html

まとめ

今回ははんだ付けについて、基礎知識からコツ、スキルアップするうえで役立つ資格までご紹介しました。

なおはんだ付けの資格に関しては、自身の学歴・経歴などによって実務経験が受験資格として求められることもありますので、詳細はぜひ公式の情報もご覧になってください。